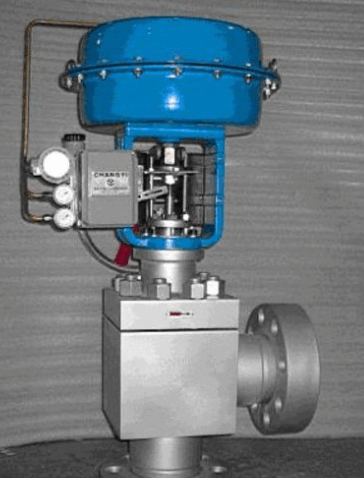

使用氣動調節閥常見故障及解決辦法

氣動(dòng)調節閥是石油化工企業廣泛使用的儀表之一。它準確(què)正常地工作對**工藝裝置的正常運行和安全生產有著重要的意義。因此建議,加強氣動調節(jiē)閥的維修是必要(yào)的。

一、檢(jiǎn)修時的重點檢查部位:

檢查間體內壁:在高壓差(chà)和有(yǒu)腐蝕性介質的場合,閥(fá)體內壁、隔膜(mó)閥的隔膜經常受到介質的衝擊和腐蝕,**重點檢查耐壓耐腐情況;

檢查閥座:因工作時介質滲入,固(gù)定閥座用的螺紋內(nèi)表麵易受腐蝕而使閥座(zuò)鬆弛;

檢 查閥芯:閥(fá)芯是調(diào)節閥的可動部(bù)件之一,受介質(zhì)的衝蝕較(jiào)為嚴重,檢(jiǎn)修時要認真檢查閥芯各部是否被(bèi)腐蝕、磨損,特別(bié)是在高壓差的情況下,閥芯的磨(mó)損因空化引起 的汽蝕現象更為嚴重。損壞嚴重的閥芯應予更換;檢(jiǎn)查密封填料:檢查盤根石棉繩是否幹燥,如采用聚四氟乙烯填料,應注意檢查是否老化和其配合麵是(shì)否損壞;

檢查執行機構中的橡膠薄膜是否老化(huà),是否(fǒu)有龜裂現象。

二、氣(qì)動用調節閥的日(rì)常維護:

當調節閥采用石墨一石棉為填料時, 大約三個月應(yīng)在填料上添(tiān)加(jiā)一次潤滑油,以**調節閥靈活好用(yòng)。如發現填料壓帽壓得很低(dī),則應補充填料,如發現聚四氟乙燥填料(liào)硬化,則應及時更換;應在(zài)巡回 檢查中注意調節閥的(de)運行情況,檢查閥位指示(shì)器和調節器輸出是否吻合;對(duì)有定位器的調節閥(fá)要(yào)經常檢查氣源,發現問題及時處理;應經常保持調節閥的衛生以及各 部件完整好用。

三、常見故障及產生的原因:

(一)調節閥不動作。故障現(xiàn)象及原因如下:

1.無信號、無氣源。①氣源未(wèi)開,②由於氣源含水在冬季結冰,導致風管堵塞或過濾器、減壓閥堵塞失靈,③壓縮機故障(zhàng);④氣源總(zǒng)管泄漏。

2.有氣源,無信號。①調節(jiē)器故障,②信號管泄漏;③定位器波紋管漏氣;④調節網膜片損壞。

3.定位器無氣源。①過濾器堵塞;②減壓閥故(gù)障I③管(guǎn)道泄漏或堵塞(sāi)。

4.定位器有氣源,無輸出。定位器的節流孔堵塞。

5.有信號(hào)、無動作。①閥芯脫落,②閥芯與社會(huì)或與閥座卡死(sǐ);③閥杆彎曲或折斷;④閥座閥芯凍(dòng)結或焦塊汙物;⑤執行機構彈(dàn)簧因長期不用而鏽死。

(二)調節閥的動作(zuò)不穩定。故障(zhàng)現象和原(yuán)因如下:

1.氣源壓力(lì)不(bú)穩定。①壓縮機容量太小(xiǎo);②減壓閥(fá)故障。

2.信(xìn)號壓力不穩定。①控製係統的時間常(cháng)數(T=RC)不適當;②調節器輸出不穩定。

3. 氣源壓力穩定,信號壓力也穩定,但調節閥的動作仍不穩定。①定(dìng)位器中放大器(qì)的(de)球閥受髒物磨損關不嚴,耗氣量特別增大時會產生輸出震蕩;②定位器中放大器的 噴咀擋板不平行,擋板蓋不住噴咀;③輸出管、線漏氣;④執行機構剛性太小;⑤閥杆運動中摩擦阻力大,與相接觸部位有(yǒu)阻滯(zhì)現象。

(三)調節閥(fá)振動。故障現象和(hé)原因如下(xià):

1.調節閥(fá)在任何(hé)開(kāi)度下(xià)都振動。①支撐不穩;②附近有振動源;③閥(fá)芯與襯套磨損(sǔn)嚴重。

2.調節閥在接近全閉位置時振動。①調節閥選大了(le),常在(zài)小開度下使用;②單座閥介(jiè)質(zhì)流向與關閉方向相反。

-

上一篇:如(rú)何選擇電動調節閥的類型

-

下一篇(piān):簡述調節(jiē)閥常見故障有哪些

-

業務谘(zī)詢(xún)

-

谘詢電話

谘詢(xún)電話(huà)0571-63412108

- 返回頂部

浙公網(wǎng)安備 33018302000352號

浙公網(wǎng)安備 33018302000352號